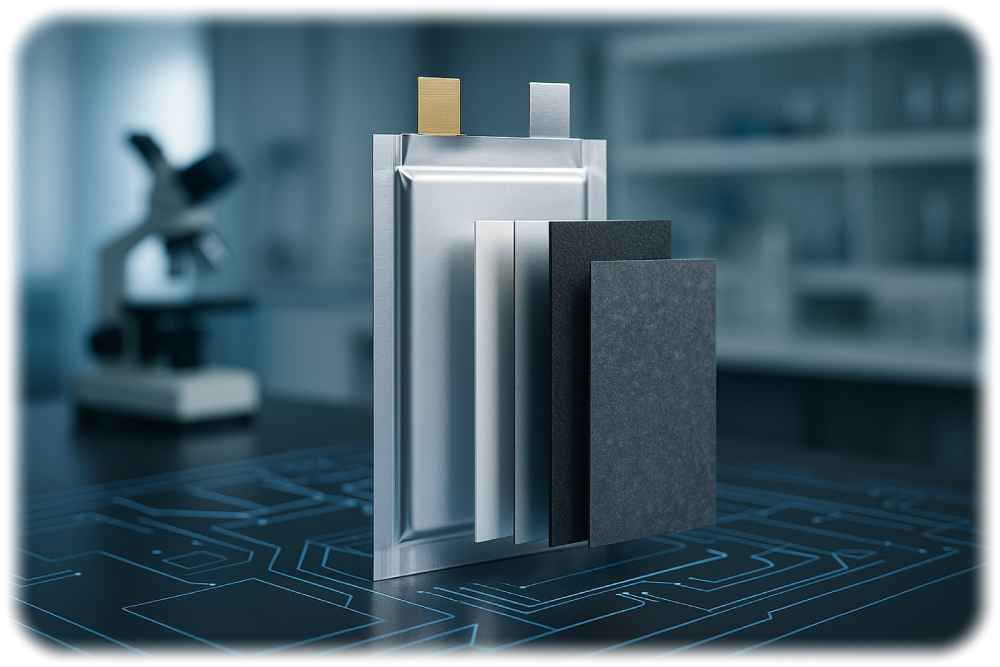

Lithium-Schwefel-Zellen mit Festkörperelektrolyten. Visualisierung: KI-Bild, Fraunhofer-IWS

Fraunhofer Dresden entwickelt mit Partnern feste Schwefel-Akkumulatoren

Dresden, 2. November 2025. Damit Drohnen, mobile Energiespeicher und Elektroflugzeuge mehr Reichweite bekommen, entwickelt Fraunhofer Dresden gemeinsam mit internationalen Partnern an praxistauglichen Festkörper-Akkus auf Lithium-Schwefel-Basis. Die Zellen Energiedichten bis zu 550 Wattstunden pro Kilogramm erreichen und feuerfest sein. Das hat das federführende Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden mitgeteilt. „Ziel ist eine Festkörper-Lithium-Schwefel-Zelle, die bei vergleichbarem Energieinhalt deutlich leichter ausfällt als bisherige Batterien“, heißt es aus dem Institut.

Verzicht auf flüssige Elektrolyten soll Energiespeicher langlebiger machen

Hintergrund: Lithium-Schwefel-Akkus kommen im Labor zwar auf höhere Energiedichten als klassische Lihium-Ionen-Akkus, altern aber zu schnell. Daher verfolgen die Sachsen ein Alternativkonzept: Sie wandeln Schwefel direkt in festes Lithiumsulfid um. Damit bauen sie feste Zellen ohne flüssige Elektrolyten. „Erste Laborergebnisse deuten darauf hin, dass mit dieser Architektur in Zukunft eine spezifische Energiedichte von über 600 Wattstunden pro Kilogramm bei stabilen Zykleneigenschaften technisch erreichbar ist“, betonen die Forscher. „Damit würden die Zellen mehr als doppelt so viel Energie pro Kilogramm speichern als die etablierten Lithium-Ionen-Batterien.“

Ein Fraunhofer-Mitarbeiter gibt Elektroden-Pulver in den Kalander-Walzenspalt an einer Drytraec-Prototypen-Anlage. Foto: Fraunhofer IWS Dresden

Drytraec: Trockenbeschichtung senkt Energiebedarf für Akku-Produktion

Um die Produktionskosten unter 75 Euro pro Kilowattstunde Produktionskosten zu drücken, setzen die IWS-Ingenieure um Dr. Holger Althues unter anderem auf das selbst entwickelte Drytraec-Verfahren. Denn anders als bei den großen Akku-Herstellern in China, die in ihren Fabriken mit preiswertem heimischen Strom große Trocknungsstrecken verwenden und deshalb Nassbeschichtungen für die Elektroden verwenden können, ist dieses Verfahren in Deutschland wegen der hohen Energiepreise nicht wettbewerbsfähig. Daher hatte das IWS im Vorfeld „Drytraec“ entwickelt: Die beschichten die Elektroden der Akkus trocken und lösungsmittelfrei und pressen diese Schichten dann fest an die Elektroden. Dadurch fällt der energiefressende Trockungsschritt weg. „Der Prozess senkt den Energiebedarf um bis zu 30 Prozent, reduziert CO2-Emissionen deutlich und lässt sich im Rolle-zu-Rolle-Verfahren auf industrielle Breiten skalieren“, versprechen die IWS-Forscher.

Ein IWS-Forscher testet im Labor Zellkonzepte für Lithium-Schwefel-Akkus-Foto: Martin Förste für das Fraunhofer IWS

Internationales Konsortium

Ein weiteres Teilvorhaben widmet sich einer Schwefel-Kohlenstoff-Kompositkathode: Im Projekt „Ansilis“ untersuchen die Unis Dresden und Jena die elektrochemischen Wechselwirkungen zwischen Elektrolyt und Aktivmaterial. Im Projekt „Talissman“ wiederum koordiniert das baskische Institut „Cidetec“ neun Partner aus Spanien, Frankreich, Italien und Deutschland. Sie entwerfen konkrete Zellen für elektrische Mobilitätslösungen. Das „Avanced Battery Technology Center“ (ABTC) übernimmt die Pilotproduktion.

Autor: Heiko Weckbrodt

Quellen: Fraunhofer IWS, Wikipedia, Oiger-Archiv

Ihre Unterstützung für Oiger.de!

Ohne hinreichende Finanzierung ist unabhängiger Journalismus nach professionellen Maßstäben nicht dauerhaft möglich. Bitte unterstützen Sie daher unsere Arbeit! Wenn Sie helfen wollen, Oiger.de aufrecht zu erhalten, senden Sie Ihren Beitrag mit dem Betreff „freiwilliges Honorar“ via Paypal an:

Vielen Dank!

Ähnliche Beiträge

Ähnliche Beiträge