Si l’Île-de-France ne compte plus de grands sites industriels relevant des secteurs les plus difficiles à décarboner, elle abrite encore un tissu riche et diversifié d’établissements industriels, qui doivent parvenir à concilier la réduction de leurs émissions de gaz à effet de serre et la pérennité de leur activité. une focale particulière est mise, dans cette note, sur la vingtaine de sites industriels les plus émetteurs d’Île-de-France, du fait de leur poids important dans les émissions totales de l’industrie régionale. pour ces sites, la décarbonation de la chaleur industrielle, via différents leviers tels que l’efficacité énergétique, la récupération de chaleur fatale et l’électrification, apparaît comme l’enjeu prioritaire.

L’Île-de-France est la première région contributrice à la valeur ajoutée de l’industrie française, avec 17 % du total national, et la deuxième région (derrière Auvergne-Rhône-Alpes) en nombre d’emplois industriels, avec environ 450 000 emplois, soit 13 % du total national1. Elle ne représente en revanche que 3 % des émissions de gaz à effet de serre (GES) de l’industrie française, loin derrière l’industrie des Hauts-de-France (15 %), de Provence-Alpes-Côte d’Azur (13 %) ou de Grand Est (11 %). De même, à l’échelle de l’Île-de-France, le secteur industriel est responsable de seulement 6 % des émissions de GES directes, loin derrière le bâti résidentiel et tertiaire (34 %), et les transports routiers (32 %)2. L’apparente bonne performance climatique de son industrie s’explique principalement par le fait que, contrairement à d’autres territoires comme Dunkerque, Fos-sur-Mer, Grand Est ou Le Havre-Rouen, l’Île-de-France n’abrite plus de très grands sites industriels relevant des secteurs les plus émetteurs de GES – et qui sont souvent aussi les plus difficiles à décarboner – comme la métallurgie (en particulier la filière hauts fourneaux de la sidérurgie), le ciment et la chaux, le raffinage de pétrole et la chimie lourde3. Depuis 2022, cette caractéristique s’est encore renforcée, avec les arrêts définitifs de production des seuls grands sites franciliens qui relevaient de ces secteurs très émetteurs : la raffinerie TotalEnergies et l’activité de production d’ammoniac de l’usine LAT Nitrogen, toutes deux implantées à Grandpuits (Seine-et-Marne), ainsi que la cimenterie Calcia de Gargenville (Yvelines – lire encadré). Quant aux trois aciéries que compte l’Île-de-France, si, à l’échelle régionale, elles figurent parmi les principaux sites industriels émetteurs de GES, elles ont l’avantage de relever de la filière électrique / acier recyclé de la sidérurgie, qui est structurellement beaucoup plus bas carbone que la filière hauts fourneaux / acier primaire.

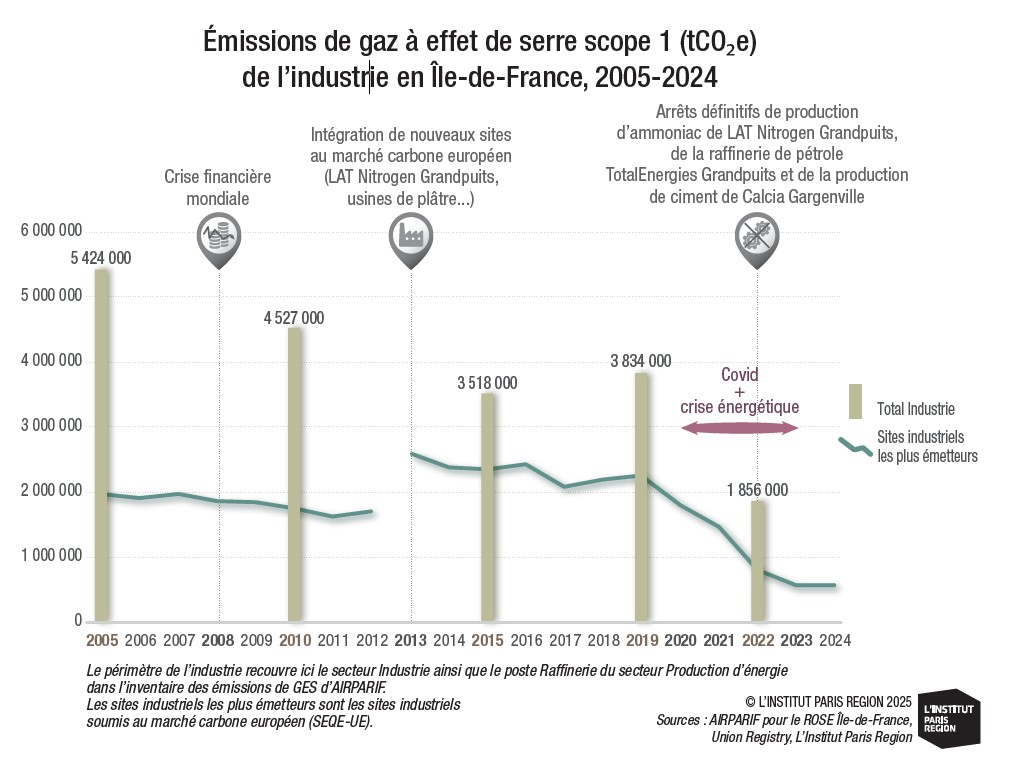

DES ÉMISSIONS DIVISÉES PAR DEUX DEPUIS 2015

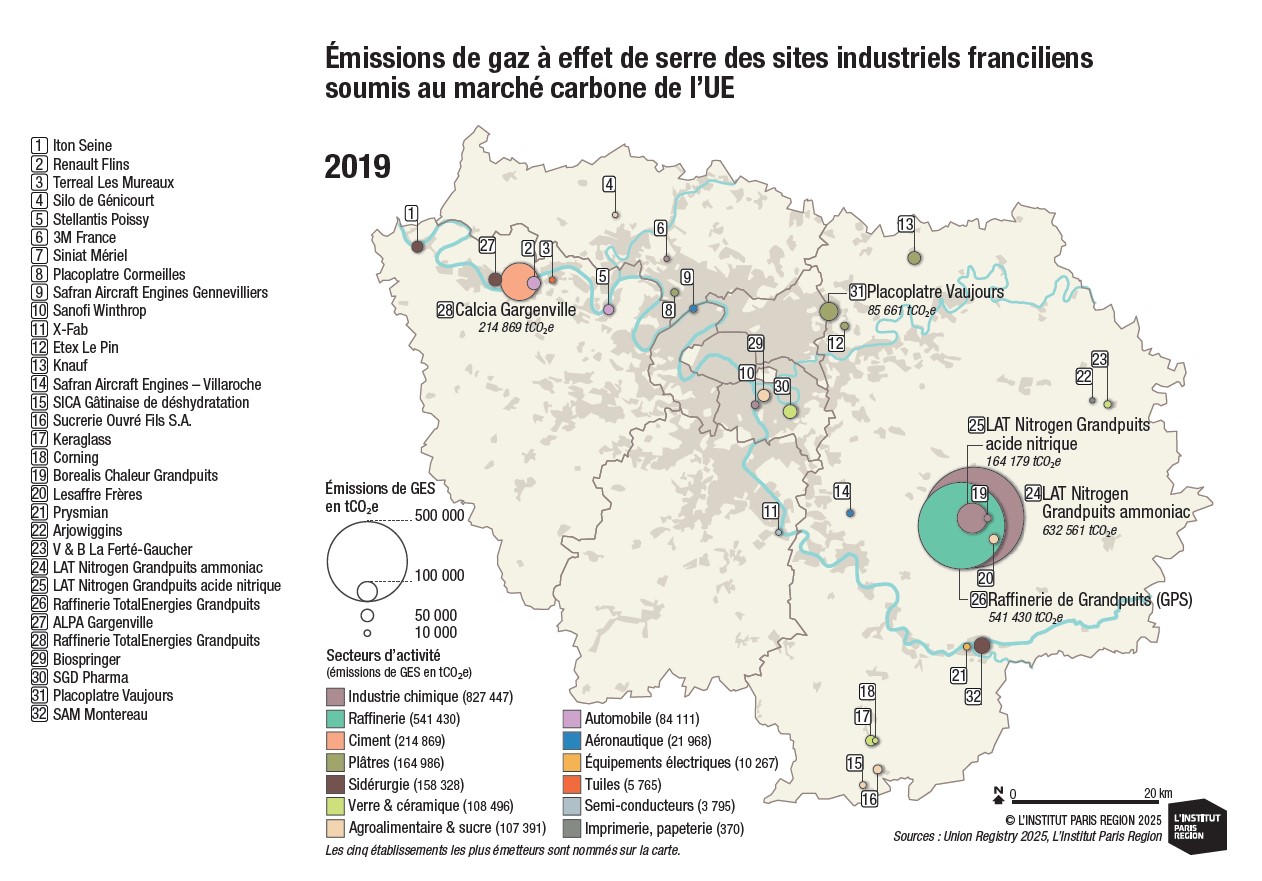

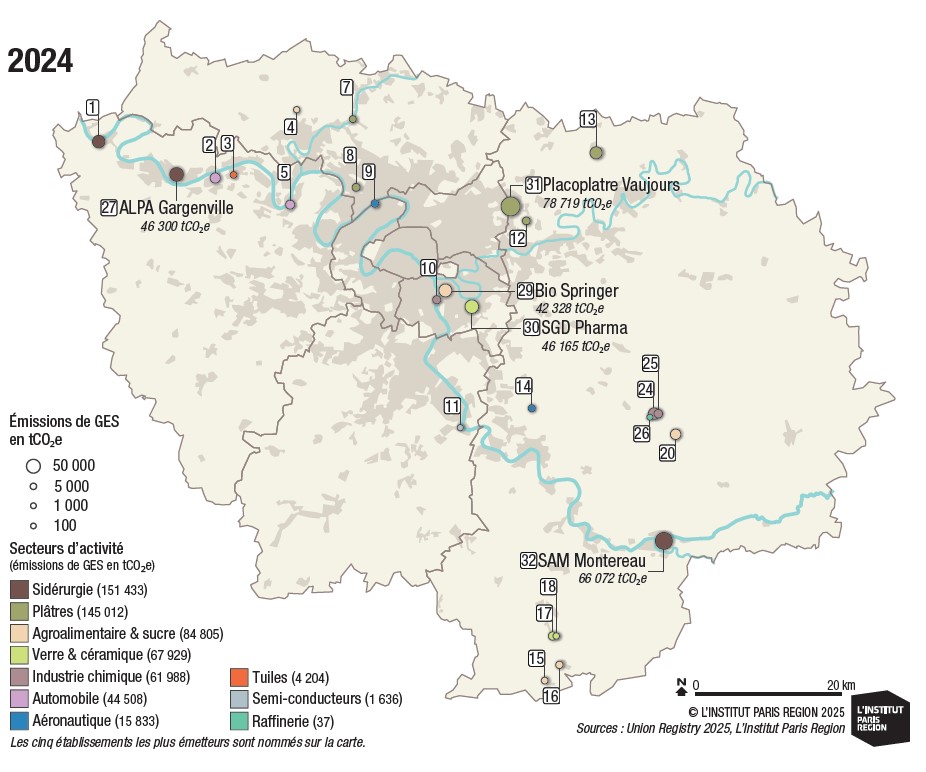

L’industrie francilienne affiche une baisse de ses émissions de GES particulièrement prononcée sur la période récente : -47 % entre 2015 et 2022, contre -20 % pour l’ensemble de l’industrie française, et -23 % pour les émissions totales de l’Île-de-France, tous secteurs confondus. Les deux tiers (67 %) de cette baisse s’expliquent par les arrêts définitifs de production, en 2022, de la raffinerie TotalEnergies et de l’usine LAT Nitrogen à Grandpuits, ainsi que de la cimenterie Calcia de Gargenville. En effet, jusqu’au tournant de la décennie 2020, les deux établissements de Grandpuits étaient de loin les principaux sites industriels émetteurs de GES en Île-de-France : en 2019, leurs émissions cumulées s’élevaient à 1,35 million tonnes de CO2e, soit 35 % des 3,83 MtCO2e (scope 1) émises par l’ensemble du secteur industriel francilien cette année. LAT Nitrogen à Grandpuits était alors le seul site francilien inclus dans la liste des 50 sites industriels français les plus émetteurs. Les arrêts définitifs de production dans ces deux sites ont ainsi eu un impact majeur sur la trajectoire des émissions industrielles régionales, mais aussi sur leur géographie : le complexe industriel de Grandpuits a aujourd’hui quasi complètement disparu de la carte des émissions industrielles de GES d’Île-de-France, alors qu’il en était historiquement le pôle principal (voir cartes). De son côté, la cimenterie Calcia de Gargenville était le troisième site industriel le plus émetteur d’Île-de-France, avec 0,2 MtCO2e en 2019.

Parvenir à expliquer le tiers restant de la forte baisse des émissions industrielles entre 2015 et 2022 est un exercice complexe. Parmi les 31 sites industriels franciliens qui étaient soumis au marché carbone européen en 2015, et pour lesquels nous connaissons donc les émissions de GES (lire encadré), quatre autres sites ont fermé pendant cette période : l’imprimerie H2D à Mary-sur-Marne (Seine-et-Marne), en 2017 (reprise en 2018 par Helio Print) ; et, en 2019, l’usine 3M France (270 salariés) à Beauchamp (Val-d’Oise)4, la papeterie Arjowiggins (236 salariés) à Jouy-sur-Morin (Seine-et-Marne)5 et le fabricant de carreaux de faïence murale V&B Fliesen (113 salariés) à La Ferté-Gaucher (Seine-et-Marne). Leurs fermetures expliquent 3 % supplémentaires de la baisse des émissions entre 2015 et 2022.

Vingt autres sites industriels franciliens soumis au marché carbone européen ont vu leurs émissions baisser sur cette période, mais il est difficile, faute d’informations précises, de faire la part entre ce qui serait dû à des efforts payants de décarbonation et ce qui a plutôt été lié à des baisses de production pour des raisons endogènes (opérations de maintenance, contraintes techniques conjoncturelles, etc.) ou exogènes (baisse de la demande, hausse des coûts de l’énergie et des matières premières, etc.). Il en va de même pour les plus de 18 000 sites industriels franciliens non soumis au marché carbone européen.

LA DÉCARBONATION DE LA CHALEUR INDUSTRIELLE, L’ENJEU NUMÉRO UN

En 2024, l’Île-de-France comptait encore 25 sites industriels soumis au marché carbone européen6. Les émissions cumulées de ces 25 sites industriels franciliens les plus émetteurs ont totalisé 573 000 tCO2e, soit moins que ce qu’émettait à lui seul LAT Nitrogen Grandpuits en 20217. Malgré tout, ces 25 sites totalisent encore à eux seuls 44 % des émissions de GES de l’ensemble de l’industrie francilienne. Parvenir à concilier leur décarbonation avec le maintien de leur activité et de leur compétitivité est donc à la fois un enjeu crucial pour la pérennité de ces sites et un levier majeur à activer pour poursuivre la baisse des émissions de l’ensemble de l’industrie francilienne.

Si le nombre et la nature des sources d’émissions varient selon les sites, la première source d’émissions directes (scope 1) est la combustion d’énergies fossiles (surtout du gaz naturel) pour la production de chaleur industrielle8. En Île-de-France, les émissions de GES liées à la chaleur haute température proviennent principalement, pour les aciéries électriques, des fours de réchauffage au gaz naturel (1 100 °C) – et plus secondairement de l’appoint en gaz naturel dans les fours de fusion à arc électrique (jusqu’à 1 600 °C) et les fours d’affinage ; et, dans l’industrie du verre, des fours de fusion (1 500 °C) et des feeders9 (1 300 °C). Parmi les principaux process émetteurs de GES pour la basse et moyenne température, on trouve les fours de cuisson (jusqu’à 160 °C) et les sécheurs (jusqu’à 300 °C) dans l’industrie plâtrière, ainsi que les chaudières et turbines au gaz naturel (jusqu’à 130 °C) dans l’industrie sucrière et agroalimentaire.

Tous ces sites sont déjà engagés, de plus ou moins longue date, dans des actions de réduction de leurs consommations d’énergie et de leurs émissions de GES, qui s’inscrivent dans les stratégies de décarbonation des groupes auxquels ils appartiennent. Ces stratégies se projettent généralement dans un double horizon temporel de court et plus long terme, aligné sur les objectifs 2030 et 2050 de la Stratégie nationale bas carbone (SNBC)10.

DE NOMBREUX LEVIERS DE DÉCARBONATION DÉJÀ ACTIVÉS

À court terme (2030), il s’agit d’objectifs de décarbonation partielle et incrémentale de leurs processus industriels, dont l’atteinte repose principalement sur l’activation de leviers technologiques matures et éprouvés, présentant des risques techniques et financiers limités et maîtrisés : optimisation de process, gains d’efficacité énergétique, récupération et réutilisation de chaleur fatale, hausse du taux de matériaux recyclés dans les produits, électrification partielle de certains procédés, etc. C’est dans cette phase que la plupart des sites sont actuellement engagés. À titre d’exemple, Placoplatre (filiale du Groupe Saint-Gobain) vise une réduction de 33 % de ses émissions directes de GES en 2030 par rapport à 2017. L’usine de Vaujours, plus grande usine de plâtre d’Europe, qui représente environ la moitié de l’activité de Placoplatre, y contribue par différents process tout au long de sa chaîne de production : la récupération de la chaleur fatale de ses broyeurs-cuiseurs, l’installation d’un nouveau système de séchage des plaques de plâtre permettant une réduction de 30 % des consommations de gaz associées à la phase de séchage, ou encore l’objectif de multiplier par deux le volume de gypse recyclé entre 2023 et 2030. Également dans le secteur du plâtre, Siniat Mériel vient d’investir dans le remplacement de ses trois fours par une unité de calcination plus performante et économe en énergie, qui doit permettre de réduire de 30 % ses émissions de CO2. De son côté, le verrier SGD Pharma, à Sucy-en-Brie, s’inscrit dans l’objectif global du groupe de réduire ses émissions de GES (scopes 1 et 2) de 42 % en 2030 et de 65 % en 2040 par rapport à 2022. Il a ainsi profité des cycles de reconstruction de ses deux fours, en 2021 et 2025, pour les moderniser et augmenter leur part électrique à 10-15 %. Il a également procédé, en 2024, à l’électrification quasi totale de ses feeders.

Enfin, l’usine de production de levures Biospringer, à Maisons-Alfort (propriété du groupe Lesaffre), a lancé en 2024 un projet d’installation de valorisation de la chaleur fatale par des pompes à chaleur, devant permettre la réduction d’environ 4 000 t CO2e, en ligne avec la cible de baisse de 30 % des émissions de GES (scopes 1 et 2) du groupe en 2030 par rapport à 201911.

L’ÉLECTRIFICATION, PRINCIPAL LEVIER DE DÉCARBONATION PROFONDE

L’horizon 2050 est celui de la décarbonation profonde, qui doit permettre de parvenir aussi près que possible de zéro émission de GES, afin de contribuer aux objectifs français et européen de neutralité carbone en 2050. Pour y parvenir, le recours à des technologies de rupture s’avère souvent nécessaire, ce qui implique en règle générale de lourds investissements et d’importantes modifications à apporter dans la configuration des sites, les processus de production, les habitudes de travail et les compétences métiers, etc.

Un certain nombre de groupes industriels sont en phase de tests d’innovations technologiques sur un ou plusieurs sites pilotes, avant d’éventuels déploiements sur d’autres sites. Le Groupe Riva a ainsi annoncé, en 2024, investir dans l’installation de fours tunnels électriques à induction dans ses deux aciéries de Neuves-Maisons (Meurthe-et-Moselle) et Gargenville (Yvelines), dont la configuration s’y prête le mieux. L’enjeu est de réduire la consommation de gaz naturel dans les fours de réchauffage des billettes d’acier, à l’étape du laminage à chaud, qui est leur principale source d’émissions de GES (plus de 50 %). De même, SGD Pharma va tester, en 2026, sur l’un de ses sites à l’étranger, un nouveau four hybride gaz/électricité permettant de monter jusqu’à 80 % la part électrique, alors qu’il existe aujourd’hui très peu de fours hybrides à plus de 50 % électriques en Europe12. Quant à Placoplatre, sa maison mère Saint-Gobain a récemment procédé à l’électrification complète de deux de ses sites, en Norvège et au Canada, présentés comme les premières usines de panneaux de gypse et de plaques de plâtre zéro carbone (scopes 1 et 2) au monde ; des « usines pilotes » en la matière.

De fait, l’électrification apparaît comme le levier le plus prometteur pour la décarbonation profonde de la chaleur industrielle. La France est particulièrement bien positionnée à cet égard, puisque l’électricité française est déjà décarbonée à plus de 95 % grâce au nucléaire, à l’hydraulique, à l’éolien et au solaire photovoltaïque13. De plus, selon plusieurs études récentes14, environ 60 % des besoins de chaleur industrielle pourraient être électrifiés dans l’UE dès aujourd’hui (contre seulement 4 % dans les faits) grâce aux technologies matures et déjà déployées : que ce soit à basse et moyenne température, comme les pompes à chaleur industrielles valorisant la chaleur fatale (jusqu’à 200 °C environ) et les chaudières électriques (jusqu’à 500 °C), ou à haute et très haute température, comme les fours à arc électrique (jusqu’à 1 800 °C environ). Cette part pourrait même monter en théorie jusqu’à 80-90 % d’ici 2030-2035, avec en particulier l’arrivée à maturité technologique et commerciale de fours électriques de plus grande capacité, par résistance (jusqu’à 1 800 °C environ) ou à induction (jusqu’à 3 000 °C).

LES DÉFIS DE L’ÉLECTRIFICATION

Pour y parvenir, il sera nécessaire de relever un certain nombre de défis aussi bien économiques qu’organisationnels et techniques. Les principaux défis économiques concernent les capacités d’investissement des sites industriels dans ces nouvelles technologies, ainsi que l’enjeu de sécuriser sur le long terme des prix de l’électricité les plus compétitifs possible, par rapport à la fois au gaz et à la concurrence internationale. Les défis organisationnels se posent à l’échelle des sites, comme évoqué plus haut, mais aussi à l’échelle du réseau électrique et de sa capacité à raccorder rapidement les sites industriels nécessitant de fortes puissances.

Même si ces défis sont surmontés, il est cependant probable que certains process ne puissent être totalement électrifiés, du fait de contraintes techniques dures. À titre d’exemple, le site SGD Pharma de Sucy-en-Brie produit divers types de flacons pharmaceutiques, dont une partie est en verre ambré, qui agit comme un filtre UV afin d’éviter la dégradation des contenus sensibles à la lumière. Or l’installation d’un four électrique de grande capacité n’est actuellement pas envisageable pour la production de verre ambré, car celui-ci conduit à un échauffement plus concentré autour des électrodes du four par rapport au verre blanc, et donc à une diffusion moins homogène de la température dans l’ensemble du four15. Un défi similaire d’homogénéité de la chaleur se pose dans les fours à arc électrique et les poches d’affinage des aciéries franciliennes, rendant actuellement inenvisageable leur électrification totale en substitution du gaz naturel actuellement utilisé à cette fin16. D’autres solutions bas carbone, comme le biogaz et le biométhane, devront donc sans doute être déployées pour éliminer ces émissions résiduelles de CO2 d’origine fossile. Par ailleurs, dans le cas spécifique du secteur du verre, jusqu’à 20 % des émissions de CO2 proviennent non pas de la combustion d’énergies fossiles, mais de la décarbonatation du carbonate de sodium et du carbonate de calcium – des matières premières utilisées pour améliorer la fusion de la silice et la qualité du verre. Les principales solutions sont leur substitution par des matières premières décarbonatées et l’augmentation du taux de calcin (verre recyclé).

Enfin, l’accent mis ici sur la vingtaine des sites industriels franciliens les plus émetteurs ne doit pas faire oublier l’enjeu de travailler en parallèle à la décarbonation des 18 000 autres établissements

industriels dispersés sur tout le territoire régional, dont une très grande majorité de TPE-PME, qui, individuellement, n’émettent que très peu de GES, mais, collectivement, comptent pour plus de la

moitié des émissions industrielles de l’Île-de-France. ■

QUEL AVENIR POUR LES TROIS ANCIENS SITES INDUSTRIELS FRANCILIENS LES PLUS ÉMETTEURS ?

L’arrêt définitif, en 2022, de la production de ciment de Calcia Gargenville, qui était en activité depuis 1921, est emblématique des difficultés de maintenir de telles installations industrielles vieillissantes en zone urbaine dense : elle faisait face à la nécessité de lourds investissements pour moderniser ses installations fortement émettrices de polluants atmosphériques, et la pérennité de son activité dépendait de l’exploitation d’une nouvelle carrière de calcaire située à moins de 500 mètres des premières habitations – un projet abandonné à la suite des nombreux recours dont il a fait l’objet. L’entreprise reste cependant propriétaire du site et l’a transformé en centre de broyage et de distribution du clinker à destination des centrales à béton réparties le long de la Seine.

De son côté, LAT Nitrogen Grandpuits, face à la concurrence internationale croissante, aggravée par la forte hausse des prix du gaz naturel en 2021-2023, n’a pas repris sa production d’ammoniac après son « grand arrêt » de 2022 (une opération réglementaire de maintenance et de sécurité de ce site classé Seveso seuil haut), et a annoncé, début 2025, l’arrêt définitif de cette activité très émettrice de GES – tout en maintenant la production d’engrais azotés et d’acide nitrique, mais désormais à partir d’ammoniac importé.

Enfin, face à la baisse tendancielle de compétitivité des raffineries européennes, TotalEnergies a annoncé, en 2020, sa décision de reconvertir sa raffinerie de Grandpuits et son dépôt pétrolier de Gargenville en une « plateforme zéro pétrole », impliquant l’arrêt du raffinage de pétrole en 2022 au profit de projets de production de biocarburants (majoritairement pour l’aérien) et de recyclage de plastiques, ainsi que l’exploitation de deux centrales solaires photovoltaïques et d’un système de stockage d’énergie par batterie.

Les sites industriels franciliens soumis au marché carbone européen

Les données d’émissions de GES de sites industriels franciliens fournies ici proviennent du Registre de l’Union européenne des émissions de GES des installations soumises au marché carbone européen : le système d’échange de quotas d’émissions de l’UE (SEQE-UE, ou EU ETS en anglais). En place depuis 2005, ce système concerne les principaux sites émetteurs de GES dans les secteurs de la production d’énergie (électricité et chaleur) et de l’industrie lourde, soit environ 10 000 installations en Europe, auxquelles s’ajoutent, depuis 2012, les compagnies aériennes opérant au sein de l’UE et, depuis 2024, une partie du transport maritime. Il couvre environ 40 % des émissions totales de GES de l’UE. Les installations soumises au SEQE-UE doivent déclarer chaque année leurs émissions directes de GES (principalement de CO2) de l’année civile précédente. Cela permet un suivi précis de leurs émissions annuelles directes, site par site, jusqu’à l’année n-1. Les sites industriels franciliens concernés étaient 42 en 2013 – année de l’élargissement du SEQE-UE à davantage de secteurs industriels qu’à sa création en 2005 – et plus que 25 en 2024. S’ils ne représentent qu’une toute petite fraction des plus de 18 000 établissements industriels que compte l’Île-de-France, ils sont responsables d’une part importante – quoique décroissante – des émissions directes totales de l’industrie francilienne : 67 % en 2015 et 44 % en 2022.

L’INVENTAIRE AIRPARIF

L’outil de référence de suivi des émissions de gaz à effet de serre en Île-de-France est l’Inventaire des émissions de GES en Île-de-France, réalisé par AIRPARIF pour le compte du ROSE, le Réseau d’observation statistique de l’énergie et des émissions de GES en Île-de-France, dont est membre L’Institut Paris Region. Les émissions sont réparties par grands secteurs : immobilier résidentiel et tertiaire, transports routiers, industrie, production d’énergie, chantiers, déchets, agriculture, autres transports et plateformes aéroportuaires. L’Inventaire renseigne à la fois les émissions directes, dites « scope 1 » (GES directement émis dans l’atmosphère depuis le territoire francilien), et les émissions indirectes, dites « scope 2 » (émissions liées à la production hors Île-de-France d’énergie finale consommée en Île-de-France). Ces données sont disponibles sur le site Internet du ROSE et dans l’Inventaire Air-Climat-Energie 2022 en Île-de-France d’AIRPARIF.

DEUX NOUVEAUX DISPOSITIFS RÉGIONAUX

En février 2025, la Région Île-de-France a créé le fonds Île-de-France Décarbonation, doté de 150 millions d’euros, à destination des PME et ETI franciliennes développant des solutions innovantes dans les secteurs de la transition énergétique. Ce fonds est l’un des instruments du plan régional pour une réindustrialisation décarbonée, engagé en 2023, qui mobilise un total de 400 millions d’euros.

En 2025 également, la Région Île-de-France et EDF ont lancé le programme Ambition Territoires et Industrie Bas Carbone, une démarche d’accompagnement à la décarbonation de l’industrie francilienne amorcée sur le territoire de Seine Aval et qui vient d’être étendue à trois autres Territoires d’Industrie franciliens : Sud Seine-et-Marne ; Versailles – Saclay – Saint-Quentin ; Nord-Est 77 – Meaux.