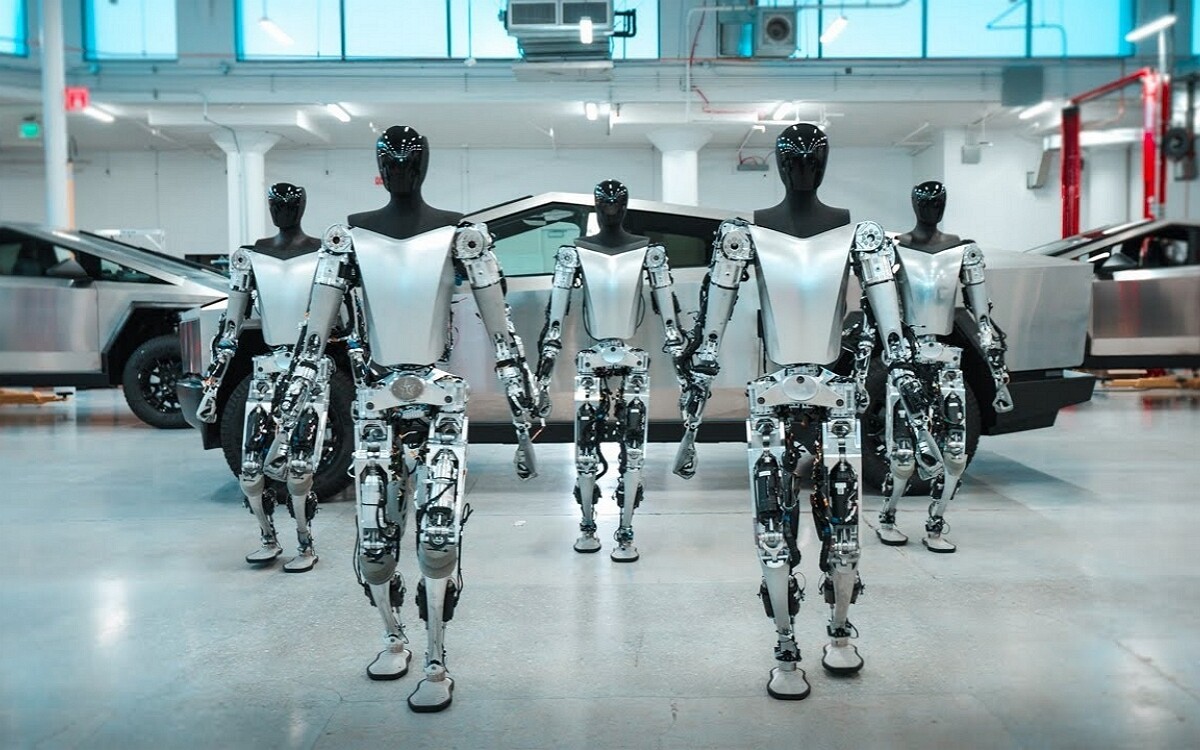

C’est le vieux rêve de la science-fiction

et le fantasme absolu des directeurs financiers. La Dark Factory,

une usine sans lumière, sans pause-café et sans syndicat, où seuls

des robots s’activent.

Cette analyse est formelle. Avant 2030, au moins un constructeur

automobile exploitera une ligne d »assemblage 100 % automatisée.

Grâce à la convergence de l’IA générative et des robots humanoïdes,

l’industrie s’apprête à diviser par deux ses coûts et ses délais de

fabrication. Une révolution qui oblige à repenser la conception

même des voitures pour les adapter aux machines, et qui promet de

bouleverser violemment le monde du travail ouvrier.

La course a commencé

L’image de l’ouvrier ajustant une portière ou vissant un tableau

de bord vit probablement ses dernières années. Si l’on en croit les

projections du secteur, le concept de Dark Factory (usine

noire) va devenir une réalité d’ici 2030. Ces usines d’un nouveau

genre seront capable de tourner 24h/24, dans le noir complet si

nécessaire, car les ouvriers d’acier auront remplacé les humains,

et n’auront pas besoin de voir pour travailler. La course

est lancée, et sans surprise, les favoris sont les

Américains et les Chinois, rapporte

Autonews. Prenez Hyundai par exemple.

Le coréen ne se contente pas d’acheter des robots, il les fabrique.

Via sa filiale Boston Dynamics, il prépare son Metaplant en Géorgie

pour produire en masse le robot humanoïde Atlas. L’objectif donne

le vertige avec pas moins de 30 000 unités par an dès 2028. Ces

androïdes sont là pour prendre leur poste sur la ligne, d’abord

pour la logistique, puis très vite pour l’assemblage.

L’impératif économique est d’une puissance telle qu’il balaiera

les hésitations d’ordre éthique. Intégrer ces technologies

permettrait de réduire les coûts de production et d’accélérer la

mise sur le marché de 50 %. Dans une industrie où la marge

se joue à la virgule près, c’est un avantage concurrentiel

important. Celui qui y arrive le premier pourra casser les

prix ou doubler ses profits, laissant les autres avec

leurs usines peuplées d’humains, lents et coûteux, malheureusement.

Ce sont en tout cas les prévisions des analystes de Gartner et

Warburg Research.

La voiture redessinée pour plaire au robot

Jusqu’à présent, certaines tâches résistaient à

l’automatisation, notamment l’installation des intérieurs (sièges,

moquettes) et des faisceaux électriques. Ce dernier, complexe et

difficile à manipuler, demandait la dextérité des doigts humains.

Mais aujourd’hui, on ne conçoit plus une voiture pour qu’elle soit

seulement belle ou pratique, mais pour qu’elle puisse être

assemblée par un

robot. Les ingénieurs développent des faisceaux rigides,

intégrés directement dans les panneaux de carrosserie, ou repensent

la séquence d’assemblage de la caisse en blanc (le squelette de

l’auto). Si l’intérieur de l’habitacle et le câblage tombent, alors

la présence humaine sur la ligne devient moins importante.

« L’environnement de travail va subir un changement

fondamental », note Kristian Kuhlmann du Boston Consulting

Group, qui préfère parler de « besoin énorme de

reconversion » plutôt que de chômage de masse. Les ouvriers ne

seraient pas mis à la porte, mais « augmentés ». Ils passeront de

l’exécution manuelle à la supervision, à la maintenance des robots

et à l’ingénierie. Mais sur le terrain, cette transition

risque de faire beaucoup de mal. Transformer un opérateur

en expert de la maintenance numérique ne se fait pas en un

claquement de doigts. Cela demandera des plans de formation que peu

d’entreprises ont anticipés. L’usine du futur sera

peut-être sombre, mais

l’avenir de ceux qui y travaillent

devra être sacrément éclairé pour ne pas virer au drame

social.