Nowy Mercedes-Benz eActros 400, o którym pisałem już dzisiaj w porannym artykule, miał swoją premierę w szczególnym miejscu. Był to zakład Mercedes-Benz Custom Tailored Trucks (CTT) we francuskiej miejscowości Molsheim, tuż przy granicy z Niemcami, gdzie przygotowuje się ciężarówki do najbardziej specjalistycznych zastosowań. Przy okazji premierowej prezentacji miałem więc okazję przejrzeć się pracy tego zakładu, a także zapoznać się z jego produktami, w tym „daniem popisowym”, czyli ciężkimi ciągnikami z serii SLT. I stąd też poniższa prezentacja, w której na zasadzie zdjęć i krótkich opisów omówię kilka ciekawostek.

Przedłużenie ram o łącznie 35 tys. metrów i zamontowanie przy podwoziach łącznie 31 tys. dodatkowych osi – to tylko przykład statystyk, którymi można podsumować pracę zakładu CTT z ostatnich 25 lat. Innym przykładem może być czas poświęcany na poszczególne realizacje. Tutaj mogę podać proces produkcji jednej ciężarówki w seryjnej konstrukcji, w głównej fabryce w niemieckim Wörth am Rhein, to zwykle około 60 godzin. Gdy natomiast ta seryjna konstrukcja trafia do francuskiego Molsheim, by zostać tam dostosowaną do specjalistycznych celów, dodatkowo poświęca się jej od kilkudziesięciu do nawet kilkuset godzin!

Jak wszystko to wygląda w praktyce? Po zjechaniu z seryjnej linii, bazowa ciężarówka trafia na transporter lub naczepę niskopodwoziową. Przewożona jest wówczas z Wörth do Molsheim, wprowadzana jest na jedną z hal i rozpoczyna proces ręcznych modyfikacji. Zwykle przy jednym pojeździe pracuje wówczas jedna osoba, będąca naprawdę wysoko wykwalifikowanym specjalistą. Zadaniem takiego pracownika jest rozebranie elementów zmontowanych seryjnie, dostosowanie pojazdu do specjalistycznej roli, a następnie ponowne złożenie pojazdu, w taki sposób, aby efekt końcowy nie odbiegał od jakości seryjnej. Najczęściej wygląda to też tak, że jeden pracownik przez kilka miesięcy zajmuje się jednym typem modyfikacji, a następnie przechodzi przeszkolenie, by na kolejne kilka miesięcy trafić na inne stanowisko.

Jak wszystko to wygląda w praktyce? Po zjechaniu z seryjnej linii, bazowa ciężarówka trafia na transporter lub naczepę niskopodwoziową. Przewożona jest wówczas z Wörth do Molsheim, wprowadzana jest na jedną z hal i rozpoczyna proces ręcznych modyfikacji. Zwykle przy jednym pojeździe pracuje wówczas jedna osoba, będąca naprawdę wysoko wykwalifikowanym specjalistą. Zadaniem takiego pracownika jest rozebranie elementów zmontowanych seryjnie, dostosowanie pojazdu do specjalistycznej roli, a następnie ponowne złożenie pojazdu, w taki sposób, aby efekt końcowy nie odbiegał od jakości seryjnej. Najczęściej wygląda to też tak, że jeden pracownik przez kilka miesięcy zajmuje się jednym typem modyfikacji, a następnie przechodzi przeszkolenie, by na kolejne kilka miesięcy trafić na inne stanowisko.

O jakich konkretnie dostosowaniach mowa? Poza wspomnianym już przedłużaniem ram i dokładaniem dodatkowych osi, mowa między innymi o zmianach w układach elektrycznych, pneumatycznych lub hydraulicznych. Przedłuża się też kabiny do załogowych zastosować w straży pożarnej, obniża dachy dla autotransporterów, przestawia osprzęt przy ramach, montuje wyposażenie typowe dla celów wojskowych, a także przygotowuje ciężkie ciągniki do transportu ponadnormatywnego. Co też ciekawe, to właśnie w Molsheim zaczęto produkcję pierwszych ciężarówek elektrycznych, składając ich napęd w sposób ręczny. Dopiero gdy ten specjalistyczny zakład opanował montaż elektryków, francuscy pracownicy przeszkolili swoich niemieckich kolegów z głównej fabryki.

Zakład CTT dysponuje łącznie 80 stanowiskami. W chwili obecnej ich wydajność to około 200 zmodyfikowanych pojazdów rocznie, z czego połowa trafia do rozmaitych odbiorców, a druga połowa jest realizacją wielkich zamówień od wojska. Skoro już natomiast o wojsku mowa, to mogą tutaj pokazać pewne przykłady. Główne zadanie przy ciężarówkach wojskowych to modyfikacja ich układów elektrycznych, montując na przykład oświetlenie do pracy w warunkach zaciemnienia lub do poruszania się w militarnych konwojach. Zakłada się też takie dodatki, jak na przykład łatwo dostępne przyłącza do odpalania silnika na kable, montowane przy przednim zderzaku. Zwykle przygotowanie takiego militarnego podwozia trwa w Molsheim około 60 godzin. Co też ciekawe, część tych pojazdów ma wyposażenie niespotykane już w Mercedesach do transportu dalekobieżnego, jak osprzęt bez wtrysku AdBlue lub stare warianty deski rozdzielczej.

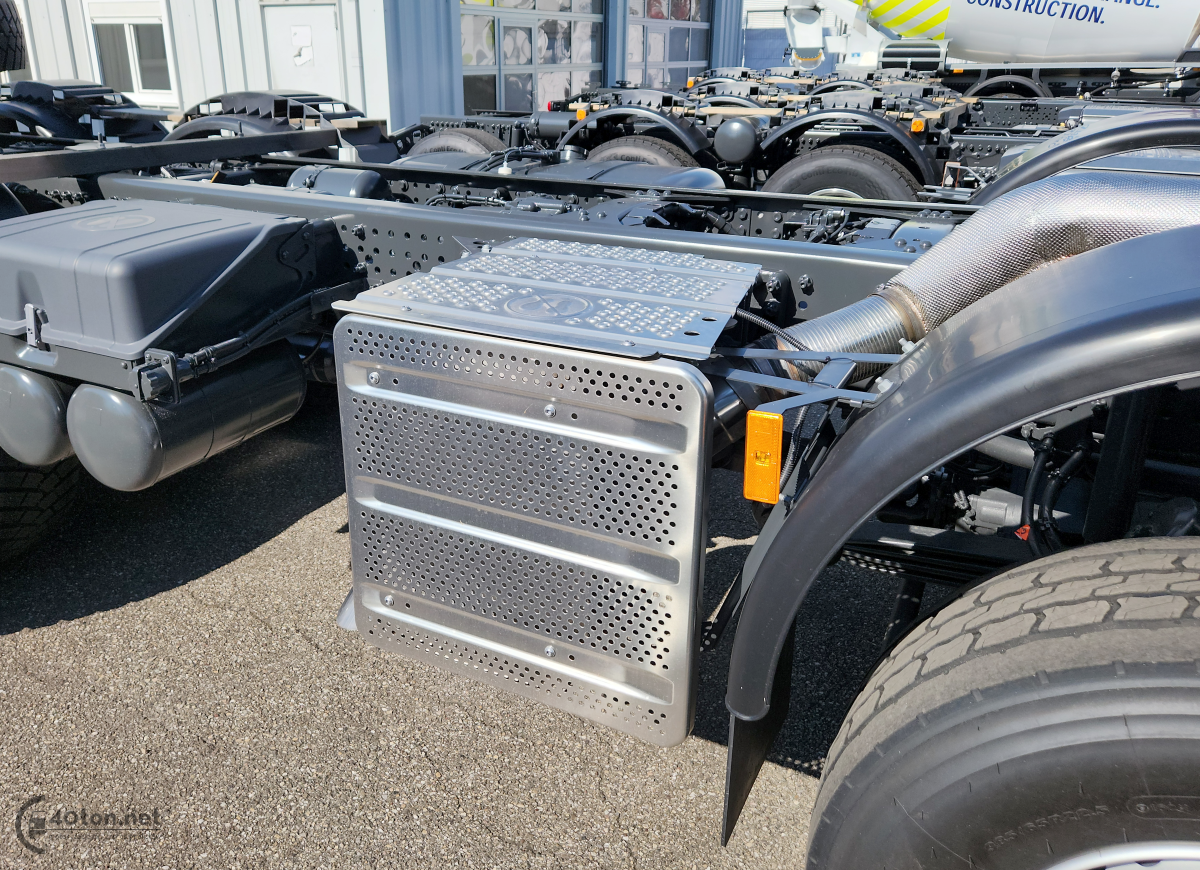

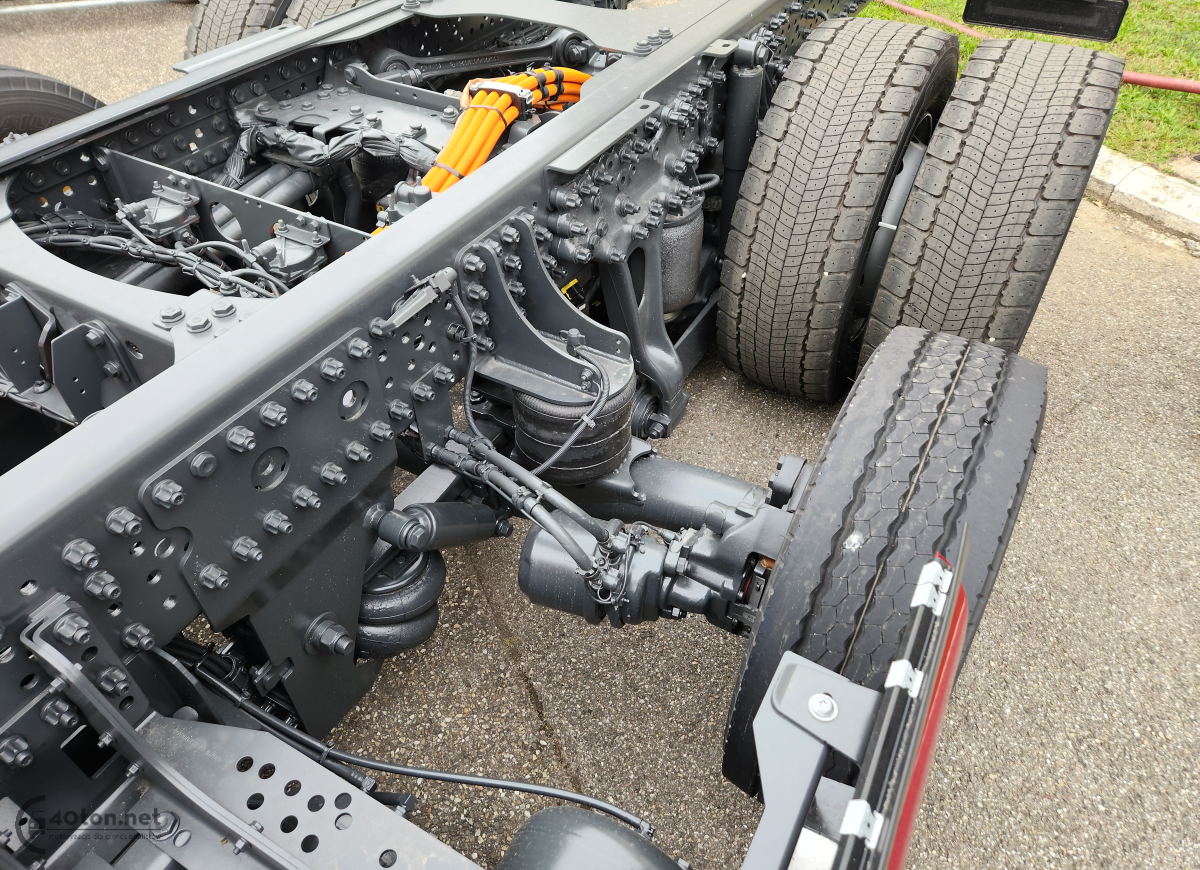

Na drugim biegunie pod względem czasochłonności pojawiają się modyfikacje ciągników do transportu ponadnormatywnego. Te pojazdy, określane serią SLT, wymagają w Molsheim nawet 300 godzin pracy. Obejmuje to między innymi dołożenie dodatkowej osi przedniej, dwóch pomp hydraulicznych lub zbiorników na nawet 200 litrów płynu hydraulicznego. W przypadku egzemplarzy pod zestawy powyżej 180 ton instaluje się też po trzy dodatkowe chłodnice: dla zbiorników paliwa, dla układu hydraulicznego, a także dla powiększonego układu chłodzenia silnika. Wszystko to integrowane jest w rozbudowanych wieżach za kabiną. Ponadto aż 98 procent ciągników SLT otrzymuje słynne turbosprzęgło z retarderem, przekazujące napęd za pośrednictwem 11 litrów oleju hydraulicznego i pozwalające na bardzo płynny ruch przy minimalnej prędkości. Poza tym występują tutaj bardzo różne układy zawieszeń, w przypadku Actrosów SLT opierane na poduszkach i resorach, a w przypadku Arocsów SLT także całkowicie na resorach.

Otrzymywane w ten sposób możliwości są na tyle duże, że Actrosy SLT oraz Arocsy SLT potrafią bardzo mocno się od siebie różnić. Poza tym znaczna część z nich nadal trafia na inne kontynenty, gdyż wielu pozaeuropejskich odbiorców docenia wyrafinowanie tutejszego sprzętu pod „gabaryty”. W efekcie na placu pod zakładem CTT można spotkać sprzęt o wręcz niesamowitym charakterze. Jednym z przykładów widocznych na zdjęciach jest biały Arocs SLT 8×4. To ciągnik siodłowo-balastowy na europejski rynek, otrzymał techniczne dopuszczenie do pracy z 1000-tonowym obciążeniem. Innym przykładem może być czerwony Arocs SLT 8×8, który będzie pracował wyłącznie jako ciągnik balastowy i ma otrzymać na tylnej części ramy około 40-tonowy balast. Pojazd ten został przygotowany na zamówienie chińskiego klienta i będzie pracował w branży wydobywczej, poza publicznymi drogami. Stąd powiększona szerokość tylnych osi, wynosząca włącznie z kołami aż 2,8 metra! Kolejny przykład to żółty Arocs SLT 8×6, w którym napęd przekazywana jest na dwie osie tylne oraz jedną przednią. Układ ten charakterystyczny jest dla odbiorców z Alp, w tym zwłaszcza ze Szwajcarii, gdyż na wielu szwajcarskich drogach wręcz oficjalnie wymaga się napędu na przód. Szary egzemplarz będzie natomiast ciągnikiem Arocs SLT 8×4, który trafi na rynek Afryki Południowej. W momencie wykonania zdjęć pojazd ten nie był jeszcze w pełni gotowy, nadal czekając na montaż dodatkowej osi pchanej. Poza tym wyróżniał go brak katalizatora Euro 6.

Wśród najnowszych projektów z Molsheim są specjalistyczne pojazdy elektryczne, budowane na bazie Mercedesa eActrosa 600. Seryjnie samochód ten nie zjeżdża w linii w wersjach wieloosiowych, będąc dostępnym po prostu jako ciągnik 4×2 lub podwozie pod zabudowę 6×2. Zakład CTT ma już jednak na swoim koncie modyfikacje, które przygotowują eActrosa do bardziej wymagających ról. To między innymi wydłużone ciągniki 6×2, które mogłyby trafić na rynki skandynawskie. Pojawiło się też podwozie 8×4 z potrójnym wózkiem tylnym, które może pracować na przykład jako ciężki hakowiec. Poza tym szczególną uwagę zwracał czerwony eActros z lekką, 4,5-tonową osią pchaną, mającą zaledwie 17,5-calowe koła. Ten układ został akurat przygotowany specjalnie z myślą o autotransporterach. Również w omawianym zakładzie przygotowano pierwszą betonomieszarkę na podwoziu prototypowego Mercedesa eArocsa. Baterie trafiły tutaj za wieżę przy kabinie, gdyż przy czteroosiowym podwoziu nie było dla nich miejsca.