Porsche i Stellantis pracują nad bateriami, które nie potrzebują zewnętrznego falownika, by podać silnikowi odpowiednie napięcie. Amerykańsko-europejski koncern jest przekonany, że to jego IBIS (Intelligent Battery Integrated System, pol. Inteligentny Zintegrowany System Bateryjny) jest najbliższy masowego wdrożenia. Portal Auto Express dowiedział się, że nowe baterie dochodzą do „etapu szóstego” (Technology Readiness Level 6, TRL 6, pol. Poziom Gotowości Technologicznej), podczas gdy masowa produkcja to etap dziewiąty.

Bateria all-in-one

Zacznijmy od drobnego wstępu: bateria daje na stykach prąd stały. Nieruchome (=samochód stoi) magnesy trwałe w wirniku silnika też dają stałe pole magnetyczne. Aby silnik zaczął się kręcić, konieczne jest jeszcze jedno uzwojenie, w którym pole magnetyczne będzie modulowane, zmienne, żeby popchnęło nieruchome magnesy trwałe. To pole magnetyczne pojawi się w zamocowanym na sztywno stojanie. Ale prąd stały z baterii nie przekształci się magicznie w prąd przemienny tworzący zmienne pole magnetyczne. Do tego potrzebny jest falownik.

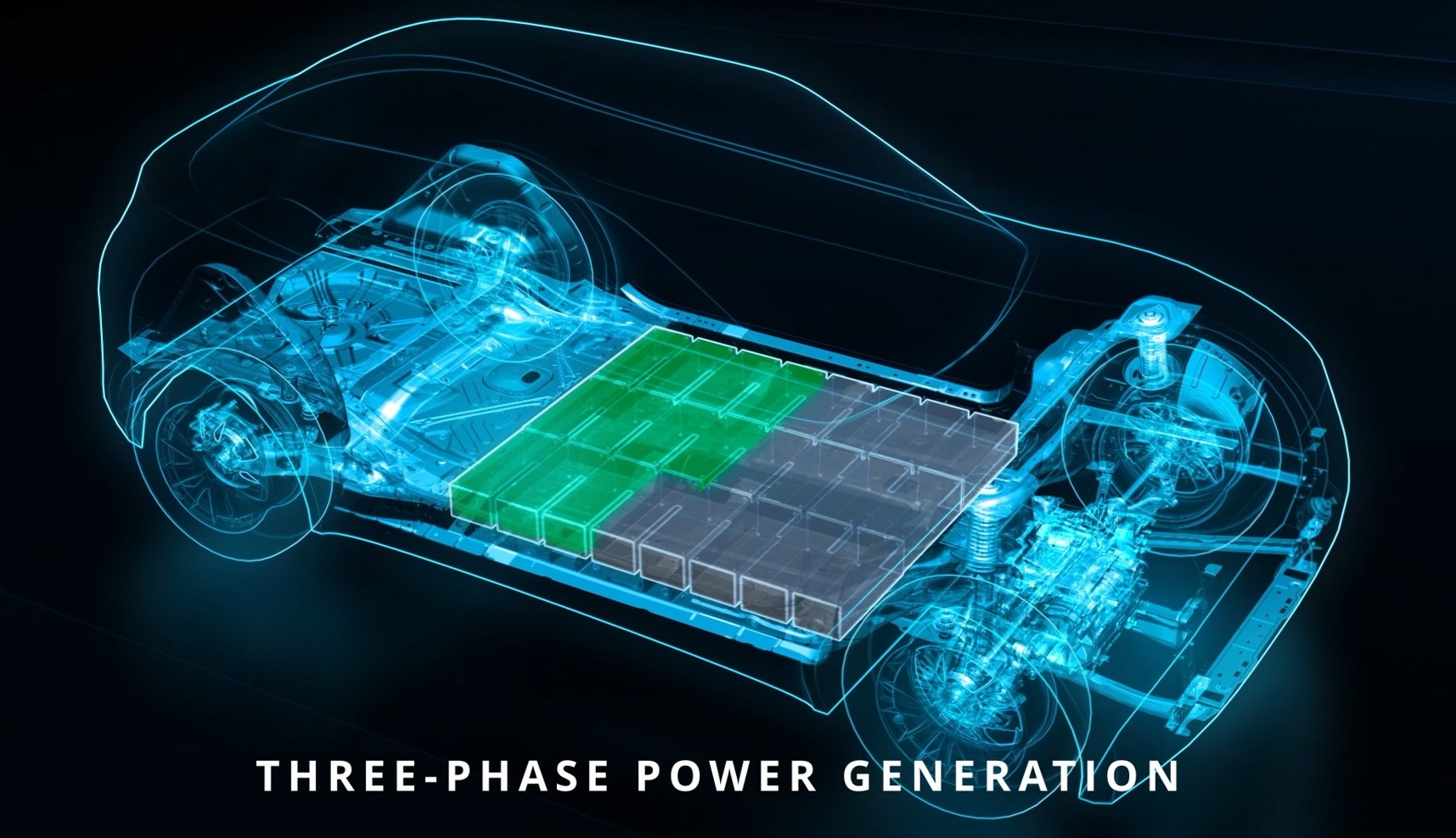

Stellantis przymierza się do rezygnacji z falowników. W rozwijanych przez koncern bateriach prąd przemienny będzie generowany z użyciem modułów, każdy z nich będzie włączany i wyłączany w odpowiednim momencie (ilustracja powyżej). Firma testuje rozwiązanie w prototypowym Peugeocie E-3008 (ilustracja poniżej; przyjrzyj się liniom na drzwiach) i twierdzi, że ta prosta zmiana daje o 10 procent lepszą sprawność (=większy zasięg) w trybie WLTC. W przypadku jazdy miejskiej wzrost wynosi już 15 procent. Co więcej: rezygnacja z pośrednictwa falownika pozwala na uzyskanie o 15 procent wyższej mocy (zamiast 150, 172 kW/234 KM w szczycie).

Domyślamy się, że chodzi o porównanie do starszej generacji falowników, a nie do najnowszych wariantów na węgliku krzemu.

Brak falownika, brak ładowarki = lżej, taniej, mniejsze ryzyko awarii

To nie wszystko: żadne dodatkowe urządzenia nie są potrzebne też w drugą stronę, przy ładowaniu. Prąd przemienny przykładany jest bezpośrednio do baterii, a elektronika tak go rozdziela, żeby do ogniw trafiał prąd stały. Ponoć przy mocy wynoszącej 7 kW udało się dzięki temu skrócić czas postoju z siedmiu do sześciu godzin, co realnie oznacza niższe straty i niższe rachunki za prąd. A w przypadku awarii ogniwa, cały moduł może być po prostu wyłączany. Dziś BMS solidnie ogranicza zasięg samochodu i domaga się wizyty w warsztacie.

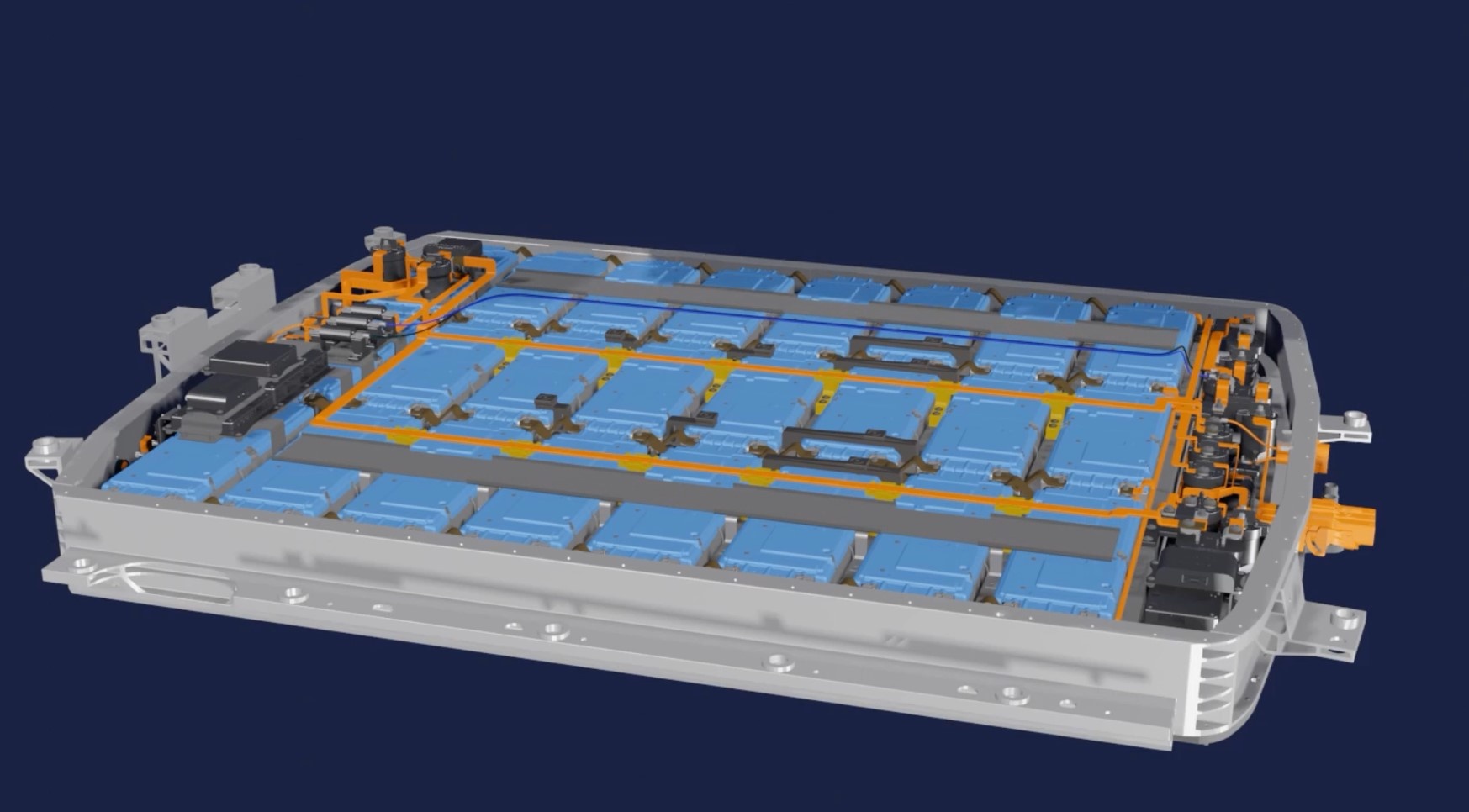

Bateria IBIS, schemat (c) Stellantis

Bateria IBIS. Zdjęcie prawdopodobnie celowo zrobiono ziemniakiem, żeby nie było na nim zbyt wiele widać (c) Stellantis

Prototypowy układ bateryjny testowany jest z ogniwami Li-NMC, ale ma być kompatybilny również z ogniwami LFP. Same moduły zaprojektowano w taki sposób, by były łatwe w demontażu. Usunięcie falownika i ładowarki spod maski pozwoliło na odzyskanie 40 kilogramów wagi i 17 litrów przestrzeni, którą można zagospodarować w inny sposób. IBIS znajduje się na szóstym z dziewięciu etapów rozwoju, mechanizm powinien trafić do masowo produkowanego pojazdu na przełomie dekad.

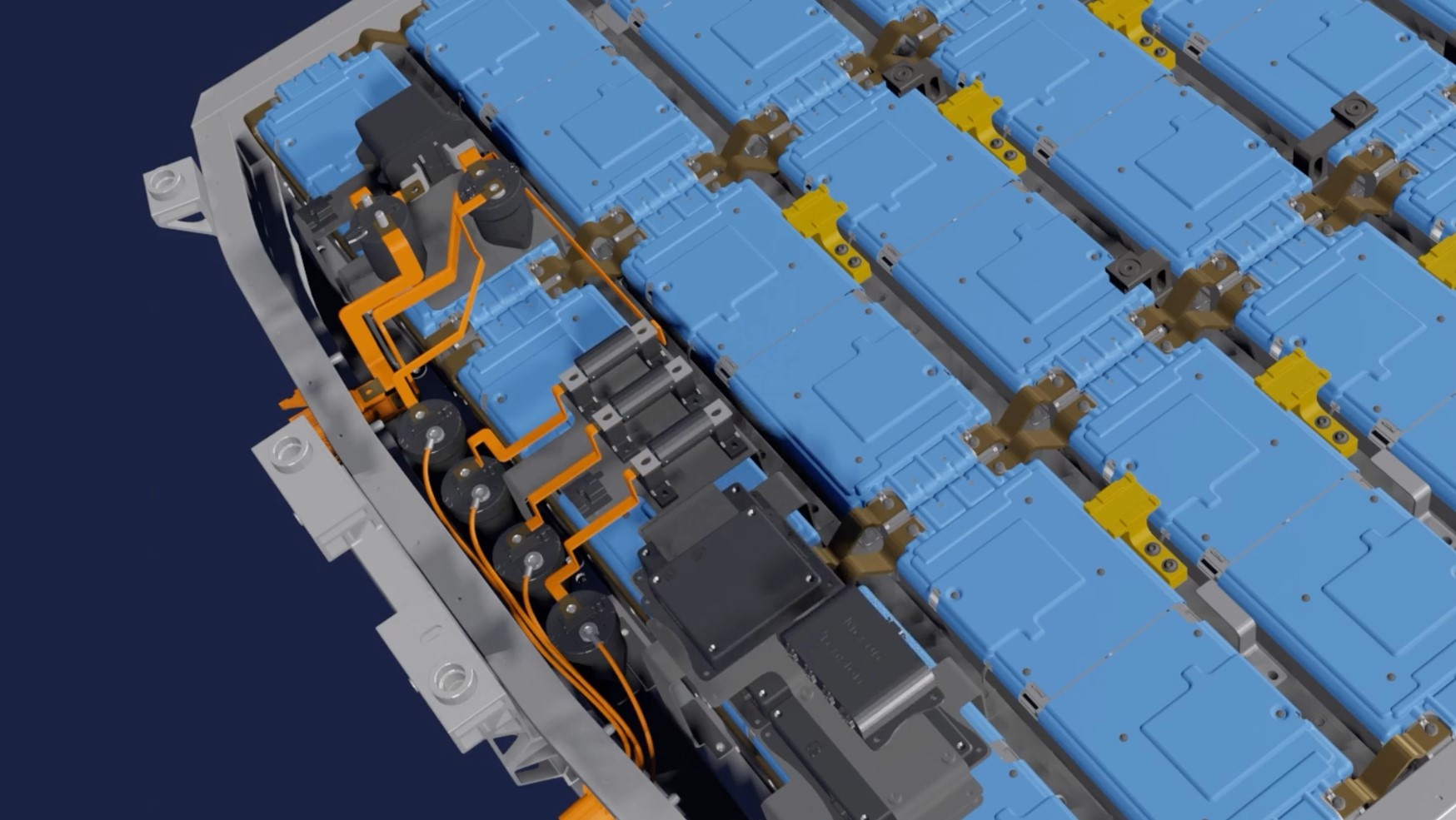

Bateria IBIS, zbliżenie na wyjście. Zwróć uwagę na liczne przewody – zamiast grubych żył pod wysokim napięciem mogą być stosowane cieńsze kable pracujące pod napięciem bezpiecznym (c) Stellantis

Ocena Czytelników

[Suma: 2 głosów Średnia: 3]Nie przegap nowych treści, KLIKNIJ i OBSERWUJ Elektrowoz.pl w Google News. Mogą Cię też zainteresować poniższe reklamy: