Enligt Apple innebär metoden att boetterna kan framställas av 100 procent återvunnet titanpulver av flyg- och rymdstandard, och att tillverkningen använder ungefär hälften så mycket råmaterial som tidigare processer.

Bakgrunden är Apples arbete med att minska klimatavtrycket i hela produktionskedjan inför målet Apple 2030, som innebär att verksamheten ska vara koldioxidneutral vid slutet av decenniet. Apple uppger även att all el i produktionen av Apple Watch kommer från förnybara energikällor.

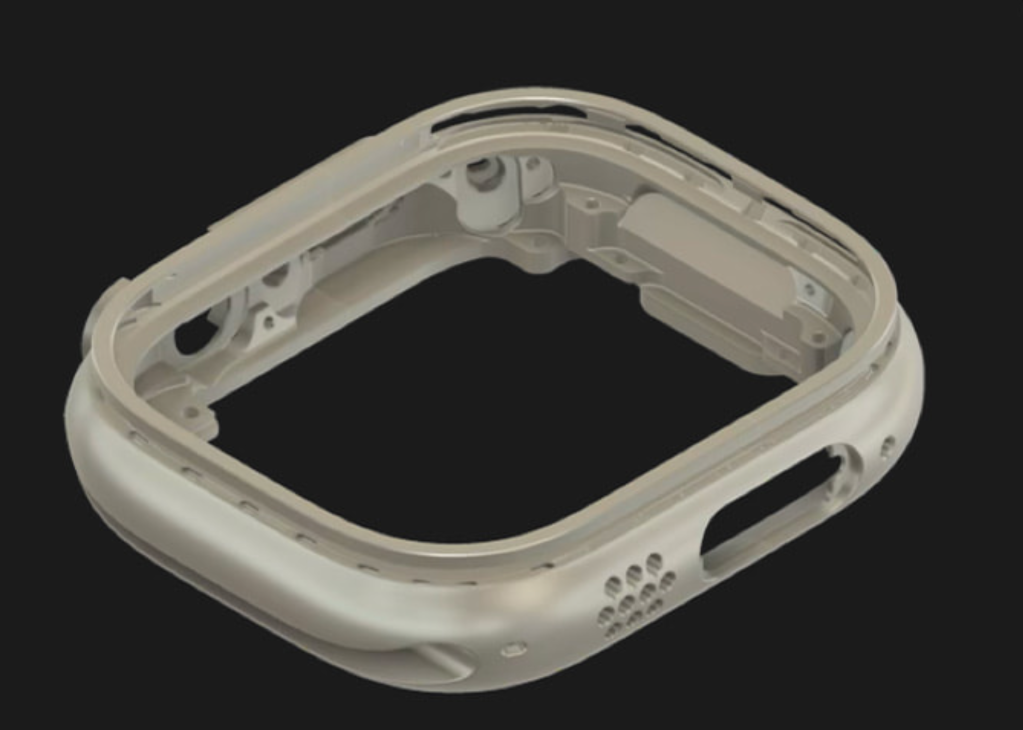

Traditionellt tillverkas metallboetter genom att material fräses bort från ett större ämne. I den nya additiva processen byggs komponenterna upp lager för lager tills formen är nära slutresultatet. Apple uppskattar att omställningen sparar över 400 ton råtitan under 2025.

Arbetet med 3d-utskrift av metalldelar har pågått internt i flera år. Apple säger att teknikens utveckling gjort det möjligt att använda den för kosmetiska komponenter med krav på precision och skalbarhet, vilket tidigare varit en begränsning. Vid tillverkningen används lasersystem som smälter samman titanpulver i hundratals lager, följt av automatisk kontrollmätning och efterbearbetning.

3d-utskriften har även öppnat för vissa konstruktionsförändringar. Apple lyfter exempelvis förbättrad vattentätning kring antennsektionen i modeller med mobilanslutning, genom att kunna skriva ut specifika texturer på ytor som är svåra att bearbeta med traditionell smidesprocess.

Satsningen har också påverkat andra produkter. USB-C-porten på nya iPhone Air tillverkas på ett liknande sätt, med en tunn titaninfattning baserad på samma återvunna material.

Apple framhåller att målet är att införa processen i större skala och att den ska ge ökad designflexibilitet för kommande produkter.